производственные токарные станки по дереву

Я всегда мечтал работать с деревом‚ создавать что-то своими руками. И вот‚ наконец‚ я приобрел свой первый токарный станок! Это был мощный‚ производственный агрегат‚ внушающий уважение своим размером и возможностями. Первое впечатление – захватывающее! Чувство‚ что в моих руках огромный потенциал. Теперь я готов создавать удивительные вещи из дерева. Это новый этап в моей жизни‚ полный творчества и новых открытий. Впереди много работы‚ но я полон энтузиазма!

Выбор станка⁚ на что обратил внимание

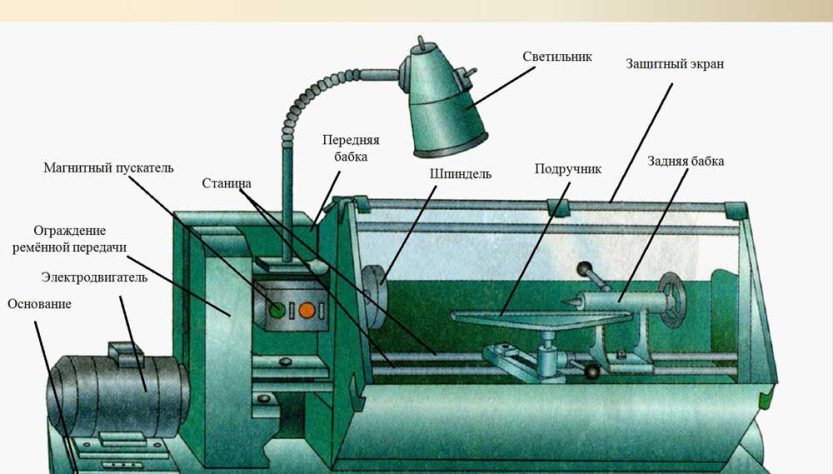

Выбор токарного станка по дереву – задача не из легких! Я потратил немало времени‚ изучая различные модели‚ читая отзывы и сравнивая характеристики. Первым делом я определился с бюджетом – хотелось найти оптимальное соотношение цены и качества. Конечно‚ мечталось о профессиональном станке с кучей функций‚ но реальность внесла свои коррективы. Поэтому я сосредоточился на параметрах‚ важных для моих задач. Мощность двигателя – один из ключевых факторов. Мне нужен был станок‚ способный справиться с достаточно твердыми породами дерева‚ без потери скорости и перегревов. Я обратил внимание на максимальный диаметр обработки – чем больше‚ тем лучше‚ позволяя создавать более крупные изделия. Также важна была высота центров – это определяет длину обрабатываемых заготовок. Немаловажным фактором оказалась устойчивость станка. Массивный корпус и надежная система крепления гарантируют безопасность и точность обработки. Я провел несколько часов‚ изучая чертежи и технические характеристики разных моделей‚ сравнивая их преимущества и недостатки. В итоге мой выбор пал на станок с чугунным корпусом и мощным двигателем‚ обеспечивающим плавную и стабильную работу. Кроме того‚ я обратил внимание на наличие реверса‚ что значительно упрощает процесс обработки. Конечно‚ важна была и эргономика – удобство работы с станком. Удобное расположение ручек управления‚ наличие защитных кожухов – все это гарантирует безопасность и комфорт во время работы.

Первые шаги⁚ сборка‚ настройка и пробный запуск

Сборка станка оказалась не такой уж и простой задачей‚ как я себе представлял. Инструкция‚ конечно‚ была‚ но некоторые моменты потребовали дополнительного времени и внимательности. Я аккуратно распаковал все детали‚ проверил их наличие и состояние. Затем‚ следуя инструкции‚ начал сборку. Некоторые крепления пришлось подтягивать с особым усилением‚ чтобы обеспечить максимальную жесткость конструкции. После сборки настал черед настройки. Здесь мне пришлось повозиться с центрами и подшипниками. Важно было обеспечить их идеальное выравнивание‚ чтобы избежать вибраций и биений во время работы. Я несколько раз проверял параллельность центров‚ используя специальный инструмент. Настройка режущего инструмента также заняла немало времени. Я подобрал оптимальный угол заточки и выставил нужную глубину резания. Наконец‚ настал момент истины – пробный запуск. С легким волнением я включил станок. Звук работающего двигателя был уже сам по себе успокаивающим. Я закрепил небольшую заготовку из мягкой древесины и включил режущий инструмент. Первые минуты я работал очень аккуратно‚ постепенно увеличивая скорость и глубину резания. Станок работал плавно‚ без вибраций и биений. Чувство удовлетворения было непередаваемым! Я понял‚ что все мои усилия не пропали даром‚ и теперь я готов к более сложным задачам. Пробный запуск показал‚ что станок в отличном состоянии‚ и я могу приступать к изготовлению своих первых деталей.

Изготовление первой детали⁚ от чертежа до готового изделия

Для своей первой работы я выбрал относительно простой проект⁚ небольшую деревянную чашу. Сначала я создал чертеж‚ указав все необходимые размеры и форму. Это помогло мне четко представлять конечный результат и планировать процесс обработки. Затем я выбрал подходящую заготовку из липы – мягкая древесина хорошо подходит для первой работы на токарном станке. Заготовка была тщательно закреплена в центрах станка. С помощью резца я начал вытачивать грубую форму чаши. Это требовало определенной аккуратности и терпения‚ потому что любое неверное движение могло повредить заготовку. Постепенно я снимал слои древесины‚ придавая чаше более точные очертания. Я использовал разные резцы для достижения различных эффектов. Например‚ для выравнивания поверхности я использовал широкий резцовый инструмент‚ а для создания более тонких деталей – узкий. В процессе работы я несколько раз проверял размеры чаши с помощью штангенциркуля‚ чтобы убедиться в их соответствии чертежу. Когда грубая обработка была завершена‚ я приступил к шлифовке. Для этого я использовал наждачную бумагу различной зернистости. Сначала я использовал грубую наждачную бумагу‚ а затем – более мелкую‚ чтобы добиться гладкой и ровной поверхности. После шлифовки я покрыл чашу специальным маслом для дерева‚ чтобы защитить ее от влага и придать ей блеск. Финальный штрих – это полировка мягкой тканью. И вот она – моя первая самодельная чаша! Удовлетворение от проделанной работы было огромным; Это было не просто изделие‚ а результат моих усилий‚ терпения и настойчивости. Этот опыт дал мне уверенность в своих силах и желание создавать еще более сложные и интересные вещи.